【看點】當北上廣等地頒布最新的VOCs廢氣排放標準時,大家都驚呼史上最嚴苛的環保法令出臺了,也驚嘆國內的VOCs排放標準是全球最高標準,但是我們也忽略了一個事實,對于軟包行業VOCs排放怎么算,排放量有多大,你知道嗎?華印小編帶你一一解答。

軟包裝行業VOCs排放量到底有多大?

溶劑墨薄膜凹印工藝的有機溶劑排放量到底有多大?舉一個案例說明:1臺薄膜凹印機,印刷速度為300米/分鐘,每天有效運轉時間為20小時,薄膜幅寬為1米,每天的產量為36萬平方米,以凹印工藝的平均耗墨量為7g/m2(注意:是濕墨,不是干墨)計算,需要消耗油墨約2.52噸。凹印過程中需要用溶劑調節油墨黏度,常規的比例為1∶2,具體的溶劑耗用量與企業現場管理水平有直接關系,姑且按按管理水平偏上企業的標準來計算,即油墨與有機溶劑的配比1∶1.5計算,則每天消耗2.52噸油墨的同時還需要消耗3.78噸溶劑。國內凹印油墨的固含量一般在30%左右,即油墨中70%為溶劑,按此比例計算,2.52噸油墨中的溶劑為1.76噸。兩項相加后的溶劑消耗總量約為5.54噸,如果不加任何處理,這5.54噸溶劑除了少量殘留在軟包裝產品上,以及少量以溶劑蒸汽的形態被操作工人吸入體內,絕大部分排放到大氣中。也就是說,1臺凹印機1天向大氣排放5.54噸有機溶劑,這乍聽起來似乎有點恐怖!

對這個結論提出質疑的大有人在。當然,也會有對數據計算是否片面夸大的質疑,比如:印刷機車速、門幅,每天的工作時間、凹印的單位耗墨量等。這些看來屬于細節,但歸總后產生的疑問是:溶劑型凹印工藝的污染真有這么大嗎?其實,案例中的產能在國內大中型軟包裝企業中并不突出,如果說300米/分鐘的車速太高,可能是特指的進口凹印機,對軟包裝業沒有典型意義。那我們采用國產凹印機,速度250米/分鐘,門幅采用軟包裝企業現在用得很多的1.2米,再說每天的生產時間,不論采用四班三運轉,還是三班兩運轉,重視勞動力有效利用時間的企業很少還有一天僅20小時工作量的,吃飯時停人不停機,交接班不停機,有效印刷時間超22小時是很正常的。至于凹印的單位耗墨量,筆者在這里提出的是濕墨7g/m2,雖然有些企業要求的指標只有3~4g/m2,但這是指干墨而不是濕墨,如果按30%的固含量計算一下,就會發現濕墨遠超7g/m2。這樣的話,每天的印刷產能可達到39.6萬平方米,耗墨量要大大超過2.52噸,凹印VOCs排放的數據可能更嚇人。

如果采用柔印工藝,其VOCs影響的程度又如何?同樣以這個案例為例,由于柔印采用封閉式刮墨刀,不像凹印那樣采用敞開式墨槽,因此生產現場的溶劑泄漏和揮發比凹印要小許多,生產過程中的溶劑添加當然也要少許多。按照生產統計數據,當凹印采用1∶2的油墨與溶劑比例時,柔印只要1∶1.5,現場管理水平好一點的企業基本只要1∶1。另外,柔印的墨膜較薄,單位耗墨量往往只有濕墨2g/m2。柔印在達到每天36萬平方米產能時,耗墨量達到720kg。同樣以柔印油墨30%固含量計算,油墨中的溶劑達504kg。加上必要的溶劑添加量720kg,總量為1.224噸。以柔印約1.22噸的VOCs排放同凹印的5.54噸相比,柔印確實無愧于“環保工藝”之美稱,但這1.2噸溶劑畢竟還是排放到空氣中,其危害性也不得不慎重評估。

薄膜柔印的排放量還有一個佐證。筆者曾從事過國外柔印機的推廣工作,在介紹其廢氣排放系統時接觸到一個名詞——紅外線LEL氣體監控系統。為什么要監控排放氣體?因為擔心排放氣體濃度過高引起爆炸,所以國外的柔印機制造商在排放系統上專門添加了便攜式量筒等自動檢測裝置,一旦檢測到氣體濃度過高接近爆炸臨界點,機器就會自動限速抑制有機溶劑排放量。可見,只要使用溶劑墨,即使號稱環保的柔印的VOCs排放危害也是很嚴重的,連設備供應商也不得不考慮當氣體濃度接近爆炸臨界點時的干預措施。

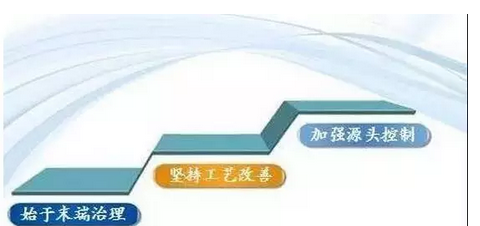

VOCs治理三部分——源頭控制、工藝改善、末端治理

包裝印刷行業VOCs(揮發性有機物)治理已經過去大半年,有的企業已初步完成整改,有的企業還在觀望摸索,還有企業打算遷廠甚至關廠。在數月的走訪調查后發現,很多情況并不是我們想象的那樣,企業在實施整改時不應“頭痛醫頭,腳痛醫腳”,而是需要站在更高層面上來審視自己的企業——清晰業務發展定位,合理規劃生產布局,改善工藝技術,完善現場管理,控制污染源頭,加強末端治理。因此,我們把VOCs治理簡單總結成三個部分——源頭控制、工藝改善、末端治理。

源頭控制

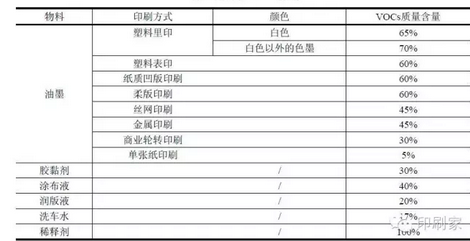

包裝印刷的VOCs來自哪里?當然是原材料!只是在使用、儲存、運輸、調制等過程時逸散到空氣中,那么在VOCs治理過程中,我們首先要做的就是控制好污染源!從下方排污申報表格中的參照數值我們可知,原材料的VOCs是環境污染的主要來源,如果我們要降低生產過程中的VOCs排放,首先要降低原材料中的VOCs含量。在此建議印刷企業在原材料選擇時,務必請供應商提供物料的VOCs檢測報告,含量越低治理的成本也越低。

上海市VOCs排污收費采用物料平衡法,即企業的排污量=使用物料中的VOCs量—VOCs去除量—VOCs回收量;鼓勵企業使用低VOCs含量的印刷材料,如果材料的VOCs檢測報告(具有CMA認證資質的檢測機構提供)數值低于上表參照值,那么在排污收費時將參照報告數值計算,所以原材料的VOCs含量檢測報告顯得尤為重要,也促進了材料供應商研發更低VOCs含量的產品。

源頭治理除了材料中的VOCs含量降低外,在材料的倉儲、運輸、調制、使用過程中都要嚴加管控。VOCs是有很強的揮發性的,在走訪的企業中絕大多數都將原材料敞口曝露在環境中,包括清洗的廢液、廢抹布等都未做密封儲存,一方面VOCs的不斷揮發給環境帶來了污染,另一方面原材料中VOCs的揮發也造成了一定的浪費,影響使用效果。無論從環境治理、職業健康還是成本考量,一切污染源都應盡量密封,生產現場的污染源管理是最基礎的工作。

工藝改善

如果說源頭控制是為了降低VOCs治理和排污成本,那么通過工藝改善則有可能為企業帶來意想不到的效果。在走訪過程中我們發現同樣是兩家膠印包裝企業,膠印機周圍空氣中的VOCs濃度有很大差別,究其原因才發現是減免酒精的緣故,請教管理人員后得知包裝印刷過程中減免酒精確實不容易,水路墨路需要一個相對穩定的狀態,所以企業通過增加潤版液循環凈化裝置和減免酒精計量輥來實現水路墨路的穩定,這樣不僅穩定了產品質量,減少了物料損耗,而且通過減免酒精實現了VOCs的減排,成本和效率獲得大幅提升,一舉多得。有些企業還使用了清洗劑回收再利用裝置,通過對清洗廢液的凈化實現清洗劑的回收再利用,減少了清洗劑的購買量。

近年來膠印技術的不斷提升,不僅取決于膠印設備的完善,同時也得益于制版技術的不斷革新,從傳統化學顯影制版到免化學處理制版,再到無水印版以及噴墨印版,制版方式越來越環保。其中無水印版所實現的無水膠印更是引領傳統膠印走向最環保的未來,傳統膠印的VOCs污染物主要來源于潤版液、異丙醇等化學品,而這些材料在完成印刷輔助功能的同時也對水路和墨路系統帶來一定程度的損害,往往也是印刷品質不穩定的關鍵因素。無水印刷工藝在印刷過程中只使用無水油墨,不但免去潤版液等化學品的使用,同時免去印刷機水墨平衡的過程,提高印刷效率和品質,為了避免油墨乳化,墨路系統的溫控是必不可少的。目前國內已有不少高檔畫冊、精細包裝和標簽吊牌企業在使用此工藝,既環保又兼顧品質和成本優勢。

軟包裝印刷和復合工藝的VOCs排放是非常高的,近些年來凹版印刷也不斷在材料方面進行革新,逐步推出水性凹版油墨,雖然還不能完全滿足各類產品的印刷需求,但是在技術上已經獲得突破。另一項重要污染來自復合工藝,因高速的復合需要溶劑來稀釋膠黏劑,所以溶劑的強揮發性造成復合的重要污染。無溶劑復合技術的應用從根本上解決了復合的污染問題,采用無溶劑膠黏劑可以徹底免去溶劑的使用,而且通過精準涂布減少膠黏劑的用量,具備環保及成本優勢。諸如此類工藝技術還有很多,在清潔生產的指導下,越來越多的新技術將替代原有的工藝。

末端治理

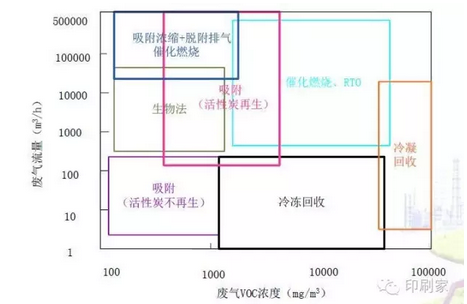

末端治理可以說是企業VOCs達標排放的最后一道防線,他的重要性自然不言而喻,但是在走訪中我們發現絕大多數印刷企業在治理方面毫無經驗,在治理技術的選擇和方案的設計上存在很多疑問:到底那種治理技術更適合自己?到底應該花費多少成本?廢氣的收集和管路到底該如何設計?日后的維護成本如何控制?印企往往在看過多家廠商的治理方案及報價后陷入更大的迷惑。說實話,包裝印刷業的VOCs治理是個新命題,無論是印刷專家還是環保專家都在積極探索和嘗試,尋找更加適合各類印刷類型和生產規模的治理方式。

(來源:印刷技術、印刷家)